地铁轨道铺设施工工法

日期:2019-05-31 / 人气: / 来源:未知

一、前言:

整体道床的轨道施工近年来在石质隧道、桥梁、高架桥和地下铁道等工程中得到广泛应用,取代了传统的道碴层,具有稳定性好,维修工作量小的特点。我项目借鉴国内外经验,对轨道铺设进行技术革新,结合工程实际情况形成此工法。

二、工法特点:

(一)、钢轨支撑架结构简单,操作方便。(二)、很好保证铺轨的速度,加快施工进度。

(三)、通过各种量测手段,保证施工质量。

三、适用范围:

本工法适用于铁路和地铁整体道床轨道的施工。四、工艺原理:

整体道床具有抗列车冲击及疲劳作用能力强、使用寿命长、列车运行平稳且速度高、免维修等优点,但是精度要求高、施工难度大。在整体道床上铺设超长钢轨形成高质量的无缝线路,为高速列车的运行提供线路基础。五、施工工艺流程图和操作要点:

(一)、施工测量1、基标控制要求:

铺轨前注意查找、确认、保护并加密测设基标,布置钢轨纵向位移观测桩。进行隧道结构净空限界检测和轨道线路中线及水平贯通测量,偏差调整闭和。

直线上每120m、曲线上每60m和曲线起止点、缓圆点、圆缓点、道岔起止点等各设置一个基标点。

2、基标加密要求

(1)直线地段每6m设置一处;

(2)曲线地段每5m设置一处;

(3)在坡道地段代数差较大的变坡点;

(4)单开道岔在基本轨轨缝处两轨外侧、辙叉前后轨缝两侧增设铺轨基标;

(5)交叉渡线的长短轴上增设铺轨基标;

(6)每一单元轨节布置5对位移观测桩,其中固定区中部一对,单元轨节起终点各一对,距单元轨节起终点100m处的固定区内各一对。位移观测桩也可用位移观测点标记代替,在钢轨底边及对应道床顶面划线,或埋置顶面刻有十字的钢筋头。

3、基标设置要求及允许误差

(1)铺轨基标低于轨面400mm;

(2)控制基标:方向为6";高程为±2mm;直线段距离为1/5000,曲线段距离为1/10000;

(3)加密基标:方向为±1mm;高程为±2mm;直线段距离为±5mm,曲线段距离为±3mm;

(4)基标标桩应埋设牢固,桩帽中线和高程调整符合要求后应及时固定,并标志清楚。

(二)、轨排组装

在铺轨基地的组装场地设2个组装台位,利用组装卡具进行轨排组装。组装工艺顺序如下:

1、将10个400mm高的马凳按轨排组装示意图中卡具的间距分两排摆放整齐;

2、将钢轨吊放在马凳上;

3、将卡具分别置于入卡具槽内;

4、调整轨距为1435mm,且设1:40的轨底坡度,然后锁定卡具;

5、在钢轨顶面排出短枕安装位置线;

6、利用扣件专用扳手安装、锁定扣件,如因钢轨、扣件等制造误差,规定号码(8号在钢轨内侧,10号在钢轨外侧)的轨距垫不合适时,可更换其它号码;

7、组装短枕:组装前将短枕表面和尼龙套管内的杂物清理干净,将螺旋道钉套上弹簧垫圈后,涂上黄油,拧到尼龙套管内。 扭矩控制:直线及曲线半径≥800m地段为150~200Nm,其余地段为200~250Nm 。

同时应注意根据供电专业相关设计图纸配置“安装接触轨用短轨枕”;

8、试吊并检查轨距及坡度变化情况及卡具是否松动;

9、入库待运输。

(三)、轨排吊装运输

轨排吊运采用10t双钩龙门起重机1台,由轨排存放场地吊至竖井进料口处已准备好的平板车上。轨排运输采用24t平板车4辆,每两辆为一组,每一组装三排(上下三层共75米轨排),利用2台160型轨道车分别牵引进入各线施工现场。

(四)、轨排铺设

1、轨排铺设程序

轨排铺设现场安装起重量5t、跨度3m的轨排吊车6台,进行左右两线铺设。铺设前进行结构底板凿毛、再利用压缩空气将结构底板吹扫干净,之后放线、打眼,安装轨排吊车支墩及轨道,同时按钢筋布置图铺设钢筋网片,然后再铺设轨排。

轨排铺设利用轨排吊车,将轨排从轨道平车上卸下,吊至指定地点后,利用卡具水平调整丝杠将轨排按设计标高调整好水平(注:丝杠安装时外套φ50*300mmPVC管各一根),再用横向调整支撑(反正扣)将轨排平面位置调正并固定牢靠。横向调整支撑一端顶在结构墙壁上(马蹄形洞壁需打眼栽钢筋头各一根),另一端顶在轨排组装卡具的端部。最后复核轨面高程、中线、水平是否满足设计及验收标准要求。

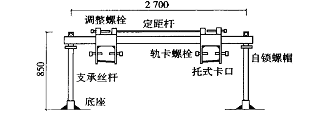

支撑架的结构图

2、轨排铺设技术要求

(1)铺轨时要考虑到过轨预留预埋的要求,应及时与各专业取得联系,避免遗漏;

(2)曲线地段超高值按外轨抬高一半,内轨降低一半设置,超

高顺坡率不大于2‰;

(3)岔后附带曲线地段外股钢轨应适当抬高3~4mm,但超高值不得大于6mm,在圆曲线两端的缓和曲线或直线段顺坡,超高顺坡率不大于3‰;

(4)正线及辅助线钢轨设1:40轨底坡,道岔内及道岔间距不足50米的地段不设轨底坡,道岔两端设轨底坡过渡;

(5)转辙机按装位置及预留沟槽、轨道绝缘接头的设置位置、类型、数量按信号专业图纸要求施工;

(6)轨排铺设如遇管线、横沟泵房、人防门等轨枕间距应进行过渡调整,最大值不宜大于650mm;

(7)线路缓冲区设置1根25m的标准轨;

(8)缓冲区内及伸缩区接头的夹板螺栓扭力矩应达到1000N·m以上;

(9)钢轨型号为60kg/m-25m,扣件为DTⅥⅡ型扣件;

(10)车站地段线路中心距边墙是变数,施工时应注意;

(11)道岔两端钢轨长度在保证岔心里程不变和轨逢对接的前提下,现场应根据实际情况丈量配轨。

(五)、混凝土灌注施工

道床混凝土等级为C30,施工时分两次浇筑。第一次浇筑道床中间部分2.6米,第二次浇筑道床两侧剩余混凝土。

在铺设轨排前,先对原结构底板进行凿毛,然后绑扎钢筋,再铺设轨排。

在铺设后的轨排经过精确调正水平、平面位置并固定好后,即进行支立中间排水沟及两侧模板,模板支好后对原底板洒水湿润,即可进行第一次道床混凝土灌注,混凝土灌注后抹面和养生;待混凝土达到一定强度后(12-24小时)拆除模板。几天后灌注第二次道床混凝土。

(六)、轨道接头焊接施工

钢轨接头焊接采用K922型移动接触焊接机在洞内进行焊接,焊接钢轨前按中华人民共和国铁道行业标准TB/T1632.1-2005的要求对钢轨焊接进行型式试验,试验合格后方可正式进行焊接钢轨工作。

1、焊前准备:将P60kg/m,25m待焊轨扣件松开;

2、除锈、焊机对位:进行焊轨接头除锈,焊机进行焊缝找位;

3、夹轨对正:通过压紧钢轨的夹紧钢夹的动作对两待焊钢轨接头的水平和垂直方向进行调直方向进行调直,并调整垂向尖峰和工作边。夹紧力作用在钢轨中轴线上;

3、自动焊接:焊接含闪平、预热、闪光(烧化)和顶锻四个过程,由控制指挥焊机按焊接程序自动完成;

4、焊瘤推凸:焊接完毕后几秒钟,焊机的推凸装置自动将整个钢轨周围的焊瘤剪平;

5、焊后粗磨:用角磨机对焊缝处轨顶面、工作面、轨底角表面进行粗打磨;

6、正火:采用小型正火设备对焊缝进行正火处理;

7、四向矫直:采用移动式四向矫直机对焊缝进行四个方向的校直,使焊缝在轨顶面和工作面的平顺度均满足要求;

8、焊后打磨:人工采用仿形磨对钢轨踏面及工作边进行最后打磨;

9、探伤:对打磨的焊接接头进行探伤,不合格的锯掉重焊,保证焊接接头合格率100%;

10、外观检查:用1米直靠尺和塞尺对经探伤合格的焊接接头踏面、工作边及轨底进行检查,平直度符合要求。不符合要求的再进行修磨或锯掉重焊。

六、劳动组织:

| 顺号 | 工 种 | 人数 | 工 作 内 容 |

| 1 | 施工负责人 | 1 | 全面管理、质量、进度、安全(人员及机具) |

| 2 | 管理人员 | 10 | 技术、材料、设备、安全、质量 |

| 3 | 粗调人员 | 16 | 安装轨排卡具、钢筋加工,吊装排架、挂支承块并粗调 |

| 4 | 凿毛人员 | 20 | 凿毛及清扫洞内杂物 |

| 5 | 精调人员 | 5 | 精调作业 |

| 6 | 模板人员 | 8 | 安拆模板 |

| 7 | 混凝土施工人员 | 20 | 混凝土运输、灌注、振捣、抹面、养生 |

| 8 | 合计 | 80 |

工程轨道采用60kg/m钢轨,弹性分开式DTVI2型扣件,钢筋混凝土短枕式整体道床。

机械进场前应进行全面的检测、检修和保养:

1、龙门起重机1台(起重量10t、跨度30m);

2、固定式龙门起重机2台(起重量5t、跨度12m);

3、轨排吊车6台(起重量5t、起升高度3m、跨度3m);

4、轨道车2台(160型,大修、改造);

5、轨道平车4台(24t);

6、轨道平车4台(5t);

7、吊装卡具2套(10t);

8、吊装卡具8套(5t);

9、轨排组装卡具200套;

10、轨排水平调整支撑720套;

11、轨排横向调整支撑720套;

12、移动式龙门吊轨道支墩1200套;

13、混凝土运送料斗18个(2m3);

14、钢轨校直机1台;

15、锯轨机1台;

16、切筋机1台;

17、振捣器12台;

18、K922移动型接触焊机1台;

八、质量控制:

1、各专业,各工种人员熟练掌握相关的作业标准。

2、没有经过认可的设备,不能进场使用。

3、没有经过培训的职工,坚决不允许上岗。

4、没有技术部门的技术交底不得施工。

5、没有经过班组的自检和监查人员的检查签字不能转序。

6、没有经过检验或复检的材料,不允许进场使用。

九、安全控制:

(一)、完善各项规章制度、规范施工。

建立健全技术责任制和安全逐级负责制,严格执行各项规章制度,制定合理的施工方案,加强各工种、各工序的规范管理,落实安全措施,签订安全协议。技术交底到位,防止安全失控和盲目乱干。

(二)、坚持“安全第一、预防为主”的方针,增强全员安全意识。

坚持以安全教育为主,惩罚为辅原则,坚持安全生产“五同时”,坚持班前安全教育,在提高全员安全意识的同时,进行一次职工安全培训,不经培训或考试不及格,一律执行不准上岗制度。

(三)、把握重要环节,严格执行各项制度。

(四)、对施工人员实行明确分工,定岗定人定机。

十、环境和节能(略)

十一、效益分析(略)

十二、应用实例

施工进度每条线每天可保证75-100米,工程质量满足了设计要求及验收规范标准,较好地指导了工程施工,在地铁整体道床的施工过程中发挥了优势,有力地保证了工程质量和工程进度。

作者:admin

推荐内容 Recommended

- K1270Rail锯轨机锯片使用保养指南09-10

- DFZ-1型复轨器使用手册08-20

- ZF-3型组合式复轨器救援设备使用方08-17

- 钢包加盖节能控制系统08-16

- 货车车钩自动分离的原因有哪些08-15

- 集宁工务段党委注重党员作用发挥08-10

相关内容 Related

- 公司业务员离职声明05-06

- 广州正规划建设广中珠澳高铁08-13

- 鲁南高铁与京沪高铁牵手所带来的08-13

- 新技术助跑,中国高铁“一骑绝尘08-13

- 江苏全面迈入高铁时代08-13

- 中国高铁用奋斗书写辉煌08-13