LG-900液压钢轨拉伸机

|

一、主要技术参数

一、主要技术参数

1. 最高工作压力……………………………………67MPa

2. 最大牵引力………………………………………900kN

3. 最大推力…………………………………………200kN

4. 工作油缸最大行程………………………………500mm

5. 动力型式…………………………………………电动泵站

6. 锁紧型式…………………………………………斜铁夹紧机构

7. 外型尺寸(主体)…………………………1300×785×160mm

8. 包装尺寸(包装)…………………………1390×900×570mm

9. 整机质量…………………………………………330kg

二、结构和工作原理

二、结构和工作原理

1. 结构

LG-900型钢轨拉伸机主要由两个夹轨装置、两个双作用油缸、四个销轴、一个电动泵站及六根高压软管等部分组成。

2. 工作原理

(1)拉伸

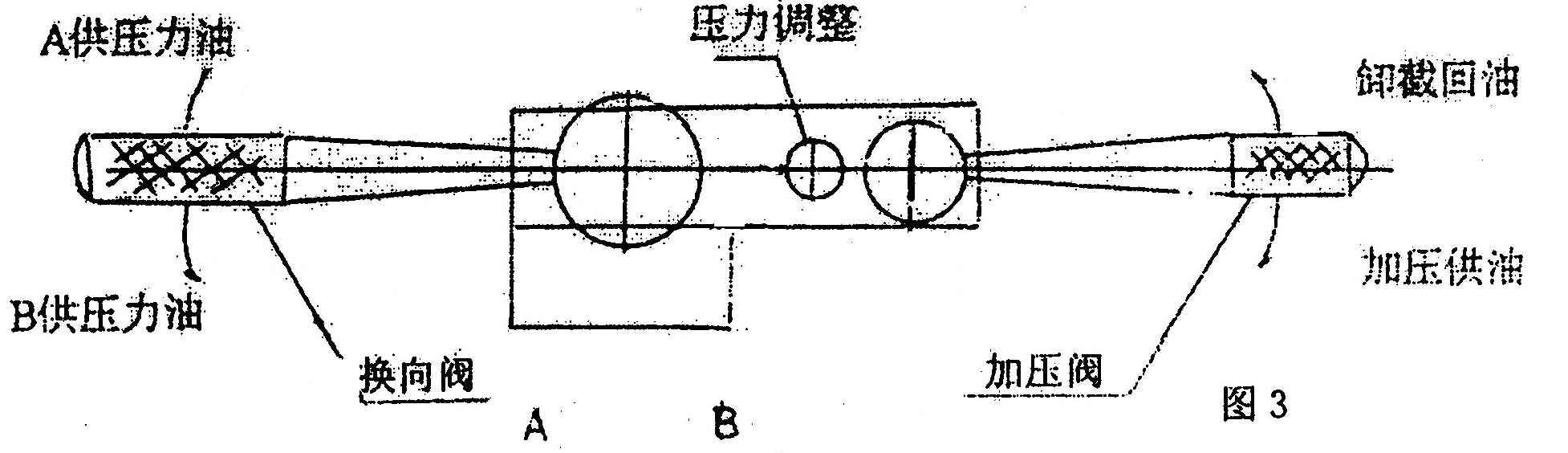

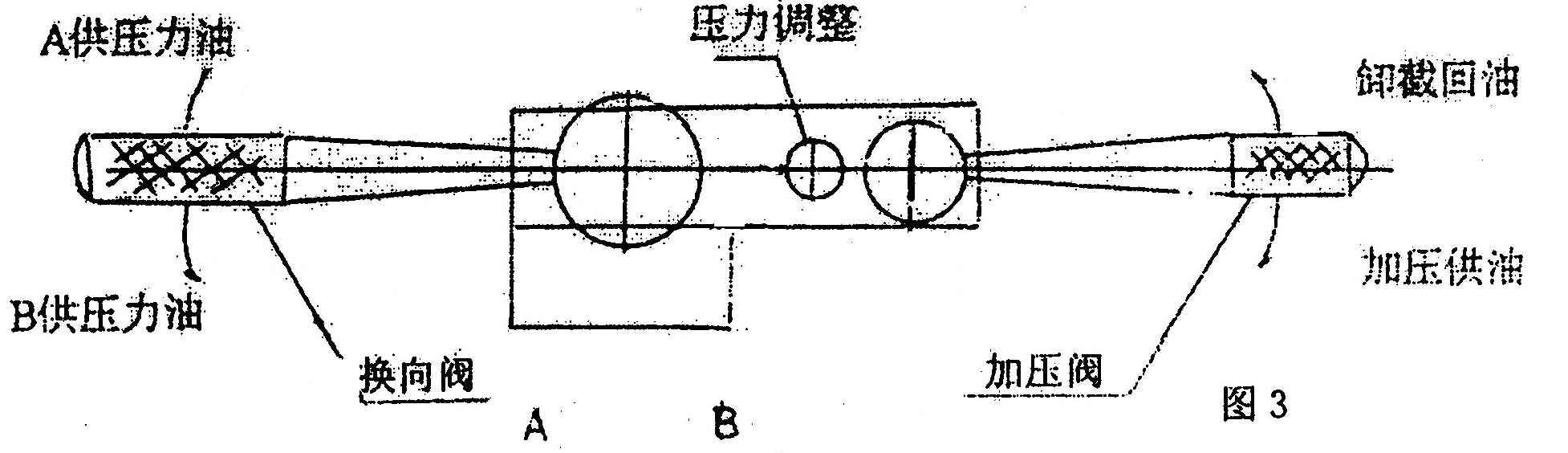

搬动换向阀手柄至无杆腔供油位置(如图3,A或B位置,中间为卸荷位置)旋紧加压阀,油泵排出的压力油通过高压油管同时进入两个工作油缸的无杆腔,使两个油缸的活塞杆同步伸出,直至一定距离。(如果未知拉多长距离可使油缸的活塞杆全伸出),旋松加压阀,搬动换向手柄至中间卸荷位置,此时使用手柄旋转夹轨装置的齿轮轴,迫使两对夹轨斜铁夹住钢轨。搬动换向手柄至有杆腔位置,旋紧加压手柄,两油缸活塞杆同步缩回(轨缝应位于夹具体中间位置)。随着活塞杆的不断移动,钢轨被夹轨装置越夹越紧,并被夹持着沿轴线方向移动。由于两个夹轨装置分别夹住钢轨的轨缝两端(油泵保压时,电机可不关闭,只需把加压阀搬到最小位置即可,换向阀应位于加载位置)。一旦轨缝满足预定要求,根据作业需要保压一段时间后,搬动换向阀,使泵卸荷。搬动换向手柄至无杆腔位置,旋紧加压阀,使泵排出的压力油进入两个油缸的无杆腔,两个油缸的活塞杆同步伸出一段距离后,利用手柄旋转齿轮轴,使两个夹轨装置脱开钢轨。最后缩回活塞杆。一次钢轨拉伸作业完成。

(2)压缩

与拉伸工作原理相似,只在左右夹具体原地旋转180度,即齿轮轴在机具外侧,活塞杆应完全收回搬动换向手柄至无杆腔位置,油泵排出的压力油同时进入两个工作油缸的无杆腔,推动活塞杆外移,使用手柄压紧夹轨装置,随着活塞杆的不断移动,钢轨被夹轨装置越夹越紧,并被夹持着沿轴线方向移动,由于两个尖轨装置分别夹住钢轨的轨缝两端,随着活塞杆的拉伸,钢轨轨缝间距被扩大,直至满足要求。保压后,搬动换向阀,使泵卸荷。反向注油,使夹轨装置与钢轨脱开。一次钢轨压缩作业即告完成。

三、使用方法

三、使用方法

1. 使用前的准备

为使LG-900型钢轨拉伸机正常发挥效能,使用者除必须熟悉本机结构特点外,尚应注意下列事项:

(1)当油缸活塞伸出约250mm时,手动油泵油箱内油面高度应达到油箱高度的2/3;

(2)斜铁夹轨装置应活动自如;

(3)各密封处不应有漏油现象;

(4)各连接、紧固部位不应松动;

(5)排除液压系统中的空气。

2. 操作步骤(以拉伸作业为例,电泵使用说明见附录1)

(1)将钢轨拉伸机部件运至需调整的钢轨接头处;

(2)根据需要把钢轨拉伸机组装起来,既将夹轨装置分别放在接头两端钢轨上,使齿轮轴处在机具内侧,用销轴将夹轨装置与工作油缸连接起来,并尽量使工作油缸与夹具体垂直;

(3)缸下高压油管端头的防尘帽、堵,用高压油管将电泵上端油嘴与两工作油缸的有杆腔相连,下端油嘴与两油缸的无杆腔相连;

(4)将换向阀杆搬至B位置,旋紧加压阀,使工作油缸伸长至比预拉长度大100mm,然后旋松加压阀;

(5)将换向阀搬至A位置,使用扳手旋动齿轮轴,使左、右斜铁夹住钢轨;旋紧加压阀杆,前后夹轨装置在工作油缸拉动下夹紧钢轨并带动钢轨移动,直至达到预定位置;

(6)保压一段时间(根据作业需要而决定保压时间,保压时,换向阀杆仍在A位置,当达到预定压力时,旋松加压阀即可保压,如油路稍有卸荷,重新旋动加压阀即可);

(7)将换向阀杆搬至B位置,旋紧加压阀使工作油缸活塞杆外伸,带动夹具体,利用扳手旋转齿轮轴,使左、右斜铁与钢轨脱离接触,完成一次钢轨拉伸作业;

(8)如需要,可将钢轨拉伸机运往下一个作业点。否则,将工作油缸的活塞杆缩回至刻度线处。防止碰伤活塞杆,然后,拔出销轴拆卸钢轨拉伸机。

3. 安全操作注意事项

(1)拉伸作业时电泵不准超过67MPa压力工作,压缩作业时不准超过11MPa压力工作,不得随意调动高低压阀;

(2)工作时应稳稳地摇动压杆,不得使油路有冲击现象,以使各阀门持久地工作;

(3)减压时应缓缓地旋松加压阀,不得使减压过速;

(4)油量不够时,不得在有压力情况下注油,以免回油时油箱内有压力存在;

(5)各连接处拧紧,方可工作;(快速接头螺帽必须拧紧使油路闭合);

(6)工作油缸活塞杆伸出量不应超过500mm。如遇作业时轨温明显下降,且下降幅度较大时,工作油缸活塞杆伸出量不应超过400mm;

(7)高压胶管每年做一次打压试验,防止发生老化发生意外。当试验压力低于70MPa即发生凸起、渗漏时就不能继续使用该高压油管。

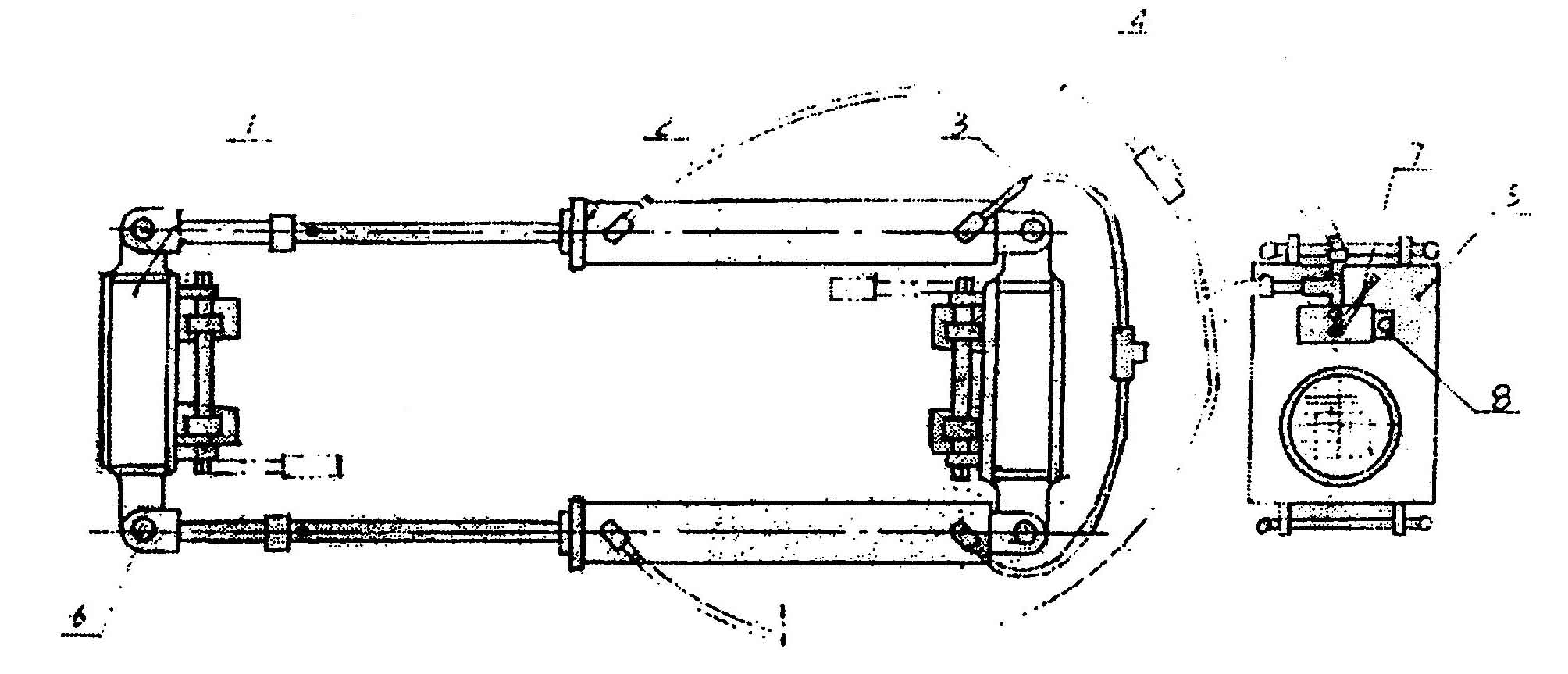

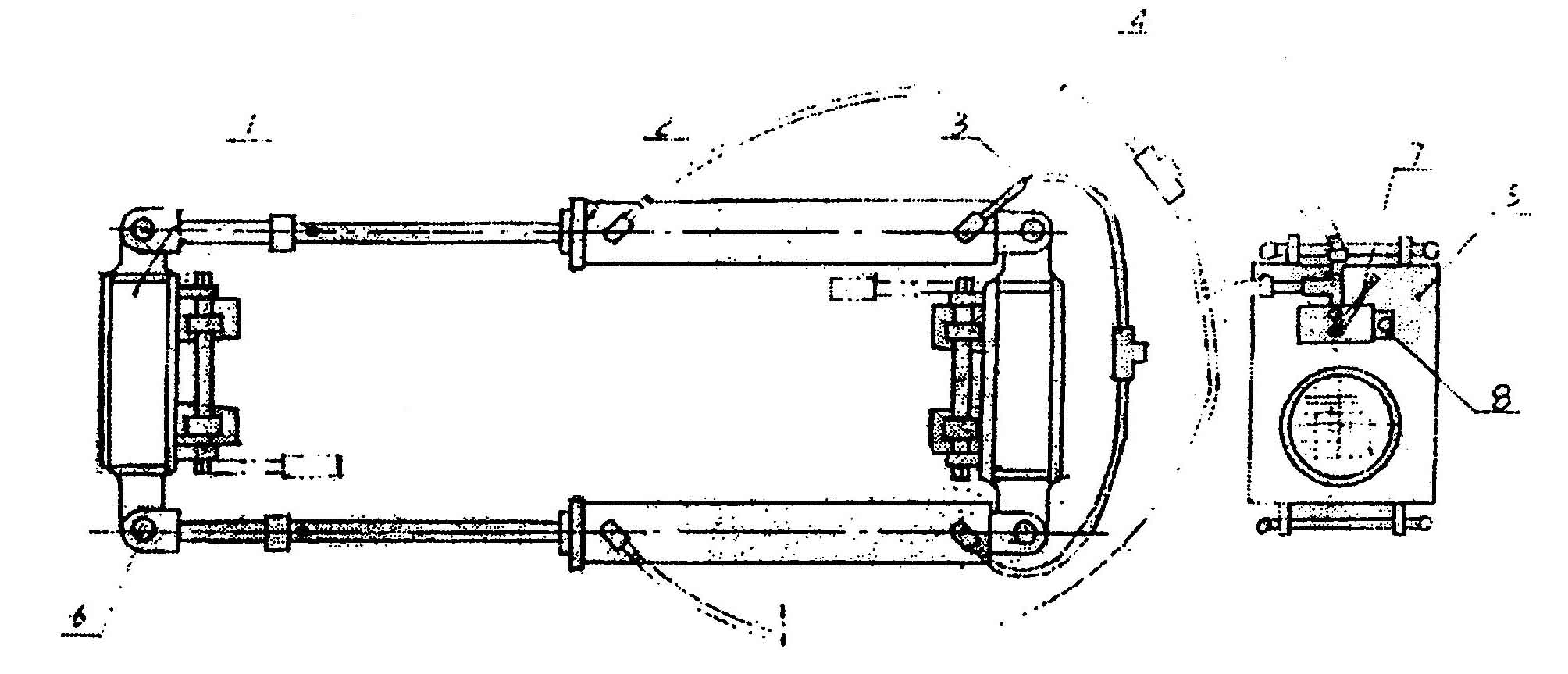

图1 LG-900型液压钢轨拉伸机在拉伸作业下的装配

1、夹具体

1、夹具体 2、油缸

2、油缸  3、低压油管

3、低压油管 4、高压油管

4、高压油管 5、电泵

5、电泵 6、销轴

6、销轴 7、加压阀

7、加压阀 8、换向阀

8、换向阀

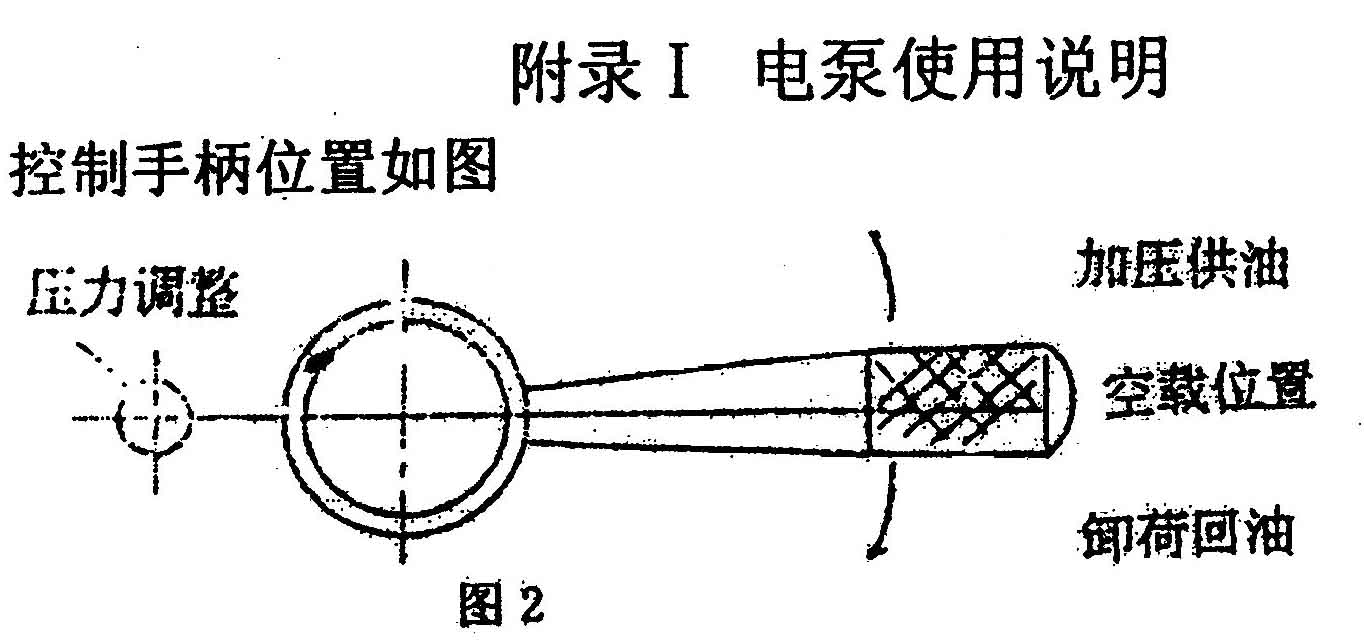

附录1 电泵使用说明

当油泵电动机启动前,操作手柄处在空载位置,需加压供油时,将操作手柄向加压供油方向转动,推动角度越大,供油压力越高,当操作手柄推到所需的供油压力时,即可停止。随即把操作手柄向加压供油方向推动即可实现。需卸载时,把手柄向卸载回油方向转动,当与空载位置成90度时为回油最大角度。

3Ⅲ型手动换向卸荷双左右油路

四、技术保养

四、技术保养

五、故障的判断和排除

五、故障的判断和排除

四、技术保养

四、技术保养

1.液压系统各部分如电动泵站、工作油缸、高压油管等应经常清洁,各阀门处、柱塞周围、接头不得有灰尘污垢物存在;

2.严格遵守安全操作注意事项;

3.液压油的选择应根据使用地区的气候条件和季节而确定。一般情况,冬季应选用20#机械油,其余季节选用30#机械油;

4.加入油箱的液压油应用100目钢丝网过滤清洁,油液中不得有杂质和水分混入。每250小时应更换一次新油。换油时,应将油箱内部清洗干净。

5.清洗液压油箱和液压元件时,应避免使用棉纱擦拭;

6.使用时各部件如夹轨装置、油缸、电动泵站应轻拿轻放,不得有碰撞现象;

7.不用时,工作油缸的活塞杆,应缩回至刻度线,卸下高压油表、压力表。液压的非喷漆表面涂有工业凡士林一层,以防生锈,工作油缸以及高压油管、电动泵站的各接头处均用防尘帽、防尘堵拧上,以防止灰尘侵入,并将钢轨拉伸机各部件装入木箱,在干燥、温度适宜的房间存放;

8.特别注意,胶管因长期使用,易产生老化,使强度降低,应经常检查定期更换,压力表每年送检一次。

五、故障的判断和排除

五、故障的判断和排除

为了便于判断故障产生的原因,选择排除的方法,现列举几种主要故障,供维修参考。

| 故障 | 产生故障的原因 | 排除方法 |

| 油泵在使用过程中输油量和压力突然下降 | 高压弹簧产生永久变形或被折断 | 更换高压阀弹簧 |

| 流溢阀钢珠失效 | 更换流溢阀钢珠 | |

| 油液中含有杂质破坏了流溢阀和加压阀处的密封性 | 拆开流溢阀和加压阀,用汽油或轻柴油清洗,重新装配并注入清洁油液 | |

| 油泵供油间断,发生微弱的噪声 | 油位过低,吸入空气 | 充油,提高油位 |

| 吸入口堵塞 | 清除吸入口处杂质 | |

| 静压作用时压力有缓慢下降 | 密封处失灵 | 检查各密封处,必要时更换密封圈 |

| 两工作油缸严重不同步 | 油管内部不通畅,有一侧油路不通 | 清理油管内部机构,清除管内杂质,必要时更换油管,重新连接油管 |

| 各油管快速接头压差不一致 | 调整快速接头内的单向阀的压力 | |

| 活塞杆发生永久变形 | 更换活塞杆 | |

| 夹轨装置夹不住钢轨或明显打滑 | 斜铁交合面过度磨损 | 更换斜铁 |

| 钢轨肥边 | 打磨钢轨 |

六、标准件明细表

六、标准件明细表| 序号 | 零件名称 | 规格 | 每台数量 | 标准代号 |

| 1 | 销 | B6×26 | 8 | GB118-86 |

| 2 | 弹垫圈 | Φ12 | 8 | GB93-87 |

| 3 | 螺栓 | M12×30 | 8 | GB5782-86 |

| 4 | 平垫圈 | Φ8 | 8 | GB93-87 |

| 5 | 螺栓 | M8×35 | 8 | GB5780-86 |

| 6 | O形密封圈 | Φ97.5×5.3 | 8 | GB1235-76 |

| 7 | 挡圈 | Φ110×101 | 12 | GB1235-75 |

| 8 | O形密封圈 | Φ58×3.55 | 4 | GB1235-76 |

| 9 | 挡圈 | Φ65×60 | 8 | GB1235-75 |

| 10 | 挡圈 | Φ60×60 | 6 | GB1235-75 |

| 11 | O形密封圈 | Φ60×3.55 | 6 | GB1235-76 |

| 12 | 圆螺母 | 100×2 | 2 | GB812-88 |

| 13 | 防尘圈 | Φ60 | 2 | GB6578-86 |

七、易损件明细表

七、易损件明细表| 序号 | 零件名称 | 规格 | 每台数量 | 标准代号 |

| 1 | 左斜铁块 | 2 | ||

| 2 | 右斜铁块 | 2 | ||

| 3 | 紫铜垫 | Φ25×16×1.5 | 9 | |

| 4 | 紫铜垫 | Φ24×16×0.5 | 12 | |

| 5 | 防尘圈 | Φ60 | 2 | |

| 6 | 油缸密封圈 | Φ97.5×5.3 | 8 | GB1235-76 |

| 7 | 油缸密封圈 | Φ58×3.55 | 4 | GB1235-76 |

| 8 | 油缸密封圈 | Φ60×3.55 | 6 | GB1235-76 |

| 9 | 高压安全阀弹簧 | 1 | ||

| 10 | 低压安全阀弹簧 | 1 | ||

| 11 | 胶圈 | Φ18×2.4 | 5 |

|

|||||||||||||||

推荐内容 Recommended

- K1270Rail锯轨机锯片使用保养指南09-10

- DFZ-1型复轨器使用手册08-20

- ZF-3型组合式复轨器救援设备使用方08-17

- 钢包加盖节能控制系统08-16

- 货车车钩自动分离的原因有哪些08-15

- 集宁工务段党委注重党员作用发挥08-10

相关内容 Related

- 蒙华铁路正在修建中07-16

- “交通强国,铁路先行”银西高铁07-16

- 郑济先开段架梁标准化作业赢得好07-16

- 朔黄铁路原平分公司顺利完成首次07-16

- 拉林铁路沿线牵引变电所开始设备07-16

- 为防洪抢险中的铁路人点赞07-16

联系我们 Contact

|

|

|

|

|

|

|